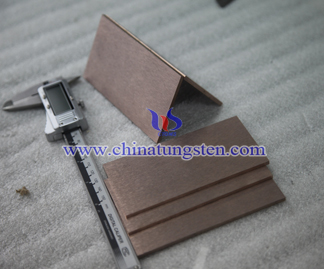

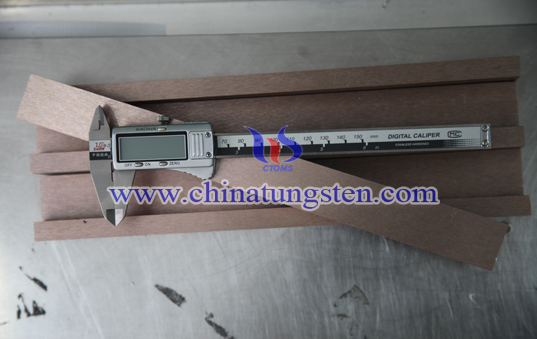

tungsten Tembaga CIP

pengantar

Dingin isostatic Menekan, CIP, mengacu pada teknik menekan isostatic dilakukan pada suhu kamar. CIP biasanya menggunakan karet dan plastik sebagai cetakan dibungkus bahan, cairan sebagai medium, tekanan 100-630MPa, yang terutama diterapkan dalam bubuk molding. Tujuannya adalah untuk memberikan preform sinter untuk proses selanjutnya, seperti penempaan atau proses HIP dan sebagainya. Dibandingkan dengan proses pencetakan umum, proses CIP tembaga tungsten memiliki compacts lebih seragam dan efisiensi yang lebih tinggi.

Proses

Menurut cairan transmisi tekanan yang berbeda, termasuk metode dingin isostatic basah-tas dan kering metode tas isostatic menekan dan modus lembut. metode basah-tas diletakkan cetakan diinstal langsung ke dalam media tekanan fluida, kontak dengan cairan dan kemudian tekan molding. Metode ini dapat diubah ke bentuk dan ukuran cetakan elastis, produk fleksibilitas yang besar, tapi setiap kali mengantongi, tas bongkar operasi, proses lebih sulit untuk meningkatkan efisiensi. Metode kantong kering isostatic adalah "tas ganda" sistem, yang terdiri dari "produk tas" (cetakan batin) dan "kantong utama" (bertekanan cetakan utama) komponen. Setelah "kantong utama" pertama tetap di dalam silinder, tidak menghapus pekerjaan, bubuk ke lain "produk tas", dan kemudian menempatkan dalam "kantong utama" tekanan, setelah membentuk piston dari silinder. Seluruh proses tas tidak bersentuhan dengan produk dengan cairan, cocok untuk operasi terus-menerus dan produksi massal, tetapi modul bertekanan utama tidak dapat diubah sering dan spesifikasi produk terbatas.

Keuntungan

Ada gesekan tertentu antara butir bubuk, bubuk dan pukulan, dan dinding cetakan dari proses pencetakan konvensional, yang menekan distribusi gaya dan transmisi perubahan tertentu terjadi, dan juga mengakibatkan berbagai bagian dari kepadatan kompak dan intensitas mendistribusikan merata; Sebagai perbandingan, proses CIP memiliki proses pencetakan lebih seragam, dan dapat memastikan bahwa kompak memiliki kerapatan seragam dan bentuk bersih, rendahnya konsumsi alat cetak dan efisiensi molding tinggi.