钨铜EFP药型罩制备

锻造可以显著提高材料的致密度。普通钨铜粉制备的棒材的可锻性明显好于超细钨铜复合粉制备的棒材。采用超细钨铜复合粉末制备的棒材可锻性较差,由于采用的钨铜复合粉末颗粒尺寸比较小,尺寸在100~300 nm之间,颗粒的表面活性非常大,复合粉极易氧化及吸湿,复合粉中杂质也较多,烧结后材料也未进行真空处理,因此材料中氢含量较高,很容易造成氢脆。采取一些措施可以减小这些不利因素对材料性能的影响,但最终制备的材料已经不能满足低成本的要求,因此后续模锻试验采用普通钨铜粉制备的棒材。

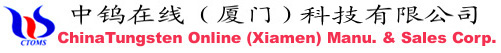

下图为30W-Cu EFP药型罩毛坯的锻造过程示意图。锻前毛坯的密度为9.79 g.cm-3,达91.6%理论密度,延伸率为5.5%,材料呈脆性状态。变形量根据变形前后毛坯锥部厚度估算所得,变形量达到72%。

在毛坯的锻造过程中,毛坯的变形经历了3个阶段:第1个阶段是毛坯在阴模中的镦粗过程,在此过程中毛坯的上部和下部首先变形,在压应力的作用下上部和下部的微孔逐渐变少,密度增大,与阴模及冲头的接触面积也增加,摩擦力增大,摩擦力产生了一个拉应力分量,在拉应力的作用下金属产生了横向流动,图7b所示。当金属流动至阴模壁时,这就达到了变形的第2个阶段,图7c所示。在第2个阶段,金属的横向流动受到阻碍,金属将沿着阴模底部的圆孔流动,在此过程中毛坯内的微孔进一步减少,密度继续变大。当流动至顶料杆时达到了变形的第3个阶段:复压阶段,毛坯主要通过静水压力来消除微孔,要达到微孔的完全消除非常困难,因此在这阶段毛坯的密度提高有限,提高毛坯致密度的过程主要是第1和第2阶段,合理地设计药型罩毛坯形状,控制好毛坯的质量,使得毛坯在第1和第2阶段充分变形,最终可以提高毛坯锻造后的密度。

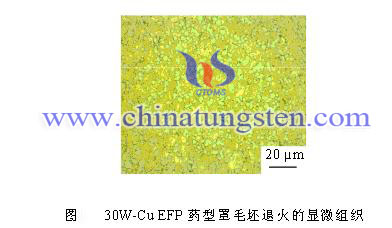

钨铜毛坯的锻造过程中,基体材料的变形存在两种方式。第一种是仅有铜基体变形,钨颗粒不发生变形,并且钨颗粒沿着基体变形方向流动,最后在基体中呈流线形分布。第二种方式是铜基体和钨颗粒都发生变形,变形后铜和钨都呈纤维状。对锻造后的毛坯进行退火然后观察其金相组织,退火温度为500 °C,时间2 h。下图为30W-Cu EFP药型罩毛坯锻造后经500 °C, 2 h退火的金相组织。颗粒状的组织为钨相,基体为铜相。

由图中可以看出,铜基体发生了再结晶,形成均匀的细晶组织,钨颗粒基本上没发生长大及偏析。钨在锻造中并没有发生变形,因为热处理的温度较低,而且钨的再结晶温度远高于此退火温度,如果钨颗粒发生变形,则在此温度退火后钨颗粒将保持变形时的纤维状组织,这与试验观察不符。因此,钨铜毛坯的变形方式属于第一种方式,金相中没有观察到钨颗粒的流线分布是在锻造过程中金属在纵向和圆周方向都发生了流动的缘故。

最后得出结论:

通过锻造可以显著地提高钨铜烧结材料的密度,锻后经退火30W-Cu EFP药型罩材料的致密度达98.2%理论密度。热处理后材料的抗拉强度达到315 MPa,延伸率达15.3%。

如您有任何关于钨铜合金产品的询价及反馈,请随时联系我们:

邮箱: sales@chinatungsten.com

电话: +86 592 5129696; +86 592 5129595